고객지원

자료실

[기술자료] 표면거칠기의 필터링_5_2_예제_2

표면거칠기 필터링 예제_2

예제 5) 같은 Ra인데 표면이 전혀 다른 경우

Ra는 ‘높이(진폭)’의 평균값일 뿐, “모양(형상, 간격, 뾰족함, 방향성)”을 알지 못함.

그래서 Ra가 같아도 표면 성능(마찰/마모/밀봉/코팅/광학)이 완전히 달라질 수 있음.

예제 5-1) A vs B: Ra = 1.0 µm (같음)인데 표면이 다름

A) “촘촘하고 부드러운” 표면 (fine texture)

- 미세한 요철이 자주 반복

- 피크/밸리가 완만

- 느낌: 사포 2000번 느낌, 광학 산란은 많을 수 있으나 접촉은 비교적 안정

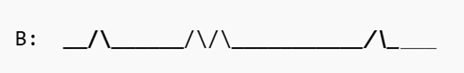

B) “드물지만 깊은” 표면 (deep valleys)

- 요철 반복이 드물고

- 깊은 골이 가끔 존재

- 느낌: 밀봉/코팅에서 문제가 생기거나, 마모/파손 트리거가 될 수 있음

“Ra 말고 무엇을 같이 봐야 하나?”

① Rz / Rt : “최대 높이 차” (극단값)

- Rz(10-point height 계열): 큰 피크/밸리 존재 여부를 반영

- Rt(total height): 가장 극단적인 peak-to-valley

✅ 같은 Ra라도 B처럼 “한 번 큰 골”이 있으면 Rz/Rt가 확 커집니다.

② Rq : “큰 요철에 더 민감” (RMS)

- Rq는 제곱 평균이라 큰 요철이 섞이면 Ra보다 더 민감하게 반응합니다.

- A, B의 Ra가 같아도 B는 Rq가 더 커지는 경향이 많아요.

③ Rsk, Rku: “표면 모양(피크/밸리 성향)”

- Rsk (Skewness)

- 음수(–): 골(밸리)이 우세 → 윤활 저장엔 유리할 때도, 밀봉/코팅엔 불리할 때도

- 양수(+): 봉우리(피크)가 우세 → 초기 마모/스크래치 위험 증가 가능

- Rku (Kurtosis)

- 3보다 크면: “뾰족한 피크/밸리(스파이크)”가 많다

→ 결함/스크래치/파손 트리거 가능성

✅ 같은 Ra인데 “표면이 다르다”를 가장 직관적으로 보여주는 조합이 Rsk/Rku입니다.

④ RSm / RPc : “간격(피치), 개수”

- RSm: 평균 요철 간격(피치)

- RPc: 단위 길이당 피크 개수

✅ A는 보통 RSm 작고, RPc 큼 (촘촘)

✅ B는 보통 RSm 크고, RPc 작음 (드문 큰 요철)

“Ra가 같아도 다르다”를 숫자로 확 보여주면 아래 같은 그림이 됩니다.

| Case (um) | Ra | Rq | Rz | Rsk | Rku | Rsm | 해석 |

| A(촘촘/완만) | 1 | 1.1 | 5 | -0.1 | 2.8 | 150 | 균일/ 극단 결함 적음 |

| B(드문/깊은골) | 1 | 1.5 | 12 | 1.2 | 4.8 | 800 | 깊은 밸리/스파이크 존재 |

포인트: Ra는 같지만 B는 Rz↑, Rku↑, Rsk(음수)↑, RSm↑로 “완전히 다른 표면”임이 드러납니다.

예제 6) 접촉식 vs 비접촉식에서 λs의 영향 (깊게)

λs는 “너무 짧은 파장(초단파)”을 잘라서, ‘진짜 표면’ 대신 ‘노이즈/초미세 성분’이 거칠기 값에 섞이는 것을 막는 필터입니다.

그런데 접촉식과 비접촉식은 “초단파가 생기는 이유”가 달라서 λs의 의미도 다르게 체감됩니다.

A) 접촉식(스타일러스)에서 λs가 덜 민감한 이유

접촉식은 이미 기계적으로 초단파가 한 번 걸러집니다.

1) 팁 반경이 “물리적 저역통과 필터”

팁이 뾰족하지 않으면(반경이 크면), 아주 미세한 골은 들어가지 못합니다.

즉, 초단파(아주 촘촘한 요철)가 애초에 덜 측정됩니다.

- 팁 반경 ↑ → 초단파 성분 ↓ → Ra가 “부드럽게” 나오는 경향

- 그래서 접촉식은 λs를 바꿔도 변화가 상대적으로 작게 느껴질 수 있습니다.

2) 다만 “진동/스틱-슬립/오염”이 초단파처럼 보일 수 있음

접촉식에서도 다음이 있으면 초단파 잡음이 생겨 Ra가 흔들립니다.

- 미세 진동

- 오염/이물질

- 스타일러스 마모

- 스틱-슬립(미끄러짐)

이 때는 λs가 도움이 되지만, 근본 해결은 환경/팁/속도/세팅인 경우가 많습니다.

B) 비접촉식(광학)에서 λs가 매우 민감한 이유

광학은 초단파 노이즈가 ‘데이터’로 그대로 들어오기 쉽습니다.

1) 센서 노이즈/스펙클/반사율 변화가 “미세 높이 변화”로 변환됨

특히 반도체/금속/코팅면에서

- 반사율 변화

- 스펙클(레이저)

- 간섭 위상 언랩/알고리즘 흔들림

이게 높이값의 미세 요동으로 나타날 수 있어요.

이 성분이 λs로 정리되지 않으면:

- Ra, Rq가 실제보다 크게

- Rku가 갑자기 커지며

- 표면이 “거칠다”로 오판될 수 있습니다.

2) 샘플링이 촘촘할수록(고해상도) 초단파가 더 잘 보임

광학은 데이터 점이 많아질수록 “초단파”를 더 많이 포함합니다.

그래서 같은 표면이라도:

- 해상도/픽셀 크기/스캔 조건이 다르면

- λs 적용 여부에 따라 결과가 크게 달라질 수 있어요.

λs 영향 비교 예제)

동일 표면, 동일 λc = 2.5 mm일 때

접촉식

- λs 미적용: Ra 0.80 µm

- λs 적용: Ra 0.76 µm (변화 작음)

비접촉식(광학)

- λs 미적용: Ra 1.10 µm

- λs 적용: Ra 0.78 µm (변화 큼: 노이즈가 제거됨)

결론: 광학에서 λs는 “옵션”이 아니라 사실상 신뢰성 필수 조건인 경우가 많습니다.

λs를 잘못 쓰면 생기는 함정 2가지

함정 1) λs를 너무 강하게(너무 큰 효과로) 걸면

- 진짜 미세 거칠기까지 “노이즈”로 착각하고 지워버릴 수 있음

→ Ra가 너무 낮아짐 (과도한 매끈화)

함정 2) λs를 안 걸거나 너무 약하게 걸면

- 노이즈가 거칠기로 들어가

→ Ra↑, Rq↑, 특히 Rku↑(뾰족한 스파이크처럼 계산)

Summary

같은 시편을 접촉식/비접촉식 비교할 때는 체크 할 사항

- λs/λc/λf 값

- 필터 타입(위상보정/2RC 등)

- 평가길이/기준길이

- 접촉식: 팁 반경/각도/가압/속도

- 비접촉식: 해상도(픽셀)/스캔 조건/반사 조건

그리고 결과가 다르면 아래와 같은 항목을 체크

- 광학 Ra가 유독 크다 → λs/노이즈 의심 1순위

- 접촉식 Ra가 유독 작다 → 팁 반경/계곡 추종 한계 의심 1순위

- Rku가 튄다 → 스파이크(노이즈/결함) 또는 필터/해상도 문제 가능성 큼