고객지원

자료실

[기술자료] 표면거칠기의 개요_1

Surface Roughness (표면거칠기 / 조도) 개요

1. Overview

가공 기술의 정밀도가 향상되고 제품의 품질 관리 기준이 고도화됨에 따라, 표면 조도(Surface Roughness) 및 거칠기 측정의 중요성은 지속적으로 증가하고 있다.

표면거칠기 / 조도 측정은 길이나 질량과 같은 절대적인 물리량 측정과 달리, 측정 조건과 기준에 따라 해석되는 **상대적 측정(Relative Measurement)**에 해당한다.

따라서 신뢰성 있는 데이터 관리를 위해서는 표면 조도/거칠기에 대한 개념적 이해와 측정 기준의 명확한 정의가 필수적이다.

또한, 단일 지표에 의존하기보다 다양한 Roughness 파라미터를 목적에 맞게 활용함으로써, 보다 정밀하고 효율적인 품질 관리가 가능하다.

2. 표면거칠기 의미

표면 거칠기(Surface Roughness)란, 재료를 가공하거나 절단하는 과정에서 발생하는 **표면의 미세한 요철(Micro-Irregularities)**의 정도를 정량적으로 표현한 지표이다.

이러한 미세 요철은 육안으로는 확인이 어려우며, 일반적으로 마이크로미터(μm) 또는 나노미터(nm) 스케일에서 평가된다.

표면 거칠기는 다음과 같은 요소에 직접적인 영향을 미친다.

- 기계적 접촉 특성(마찰, 마모)

- 광학적 특성(반사, 산란)

- 코팅 및 박막의 균일성

- 측정 반복성 및 신뢰성

3. 가공 및 절단 방식에 따른 표면 형성

표면 거칠기는 가공 및 절단 방식에 따라 서로 다른 형태와 특성으로 형성된다.

3.1 가공 방식에 따른 표면

기계 가공 공정에서는 공구 특성 및 공정 조건에 따라 다양한 표면 형상이 생성된다.

- 연삭 (Grinding)

- 연마 (Polishing)

- 스피닝 (Spinning)

- 래핑 (Lapping)

각 공정은 가공 압력, 속도, 공구 상태에 따라 상이한 표면 프로파일과 Roughness 특성을 형성한다.

3.2 절단 방식에 따른 표면

절단 방식 또한 표면 상태에 큰 영향을 미친다.

- 칼날 절단 (Blade)

- 다이아몬드 공구 (Diamond Tool)

- 레이저 절단 (Laser Cutting)

- 워터젯 절단 (Water Jet Cutting)

절단 공정에서는 열 영향, 미세 균열, 표면 변형 여부에 따라 표면 거칠기 특성이 크게 달라질 수 있다.

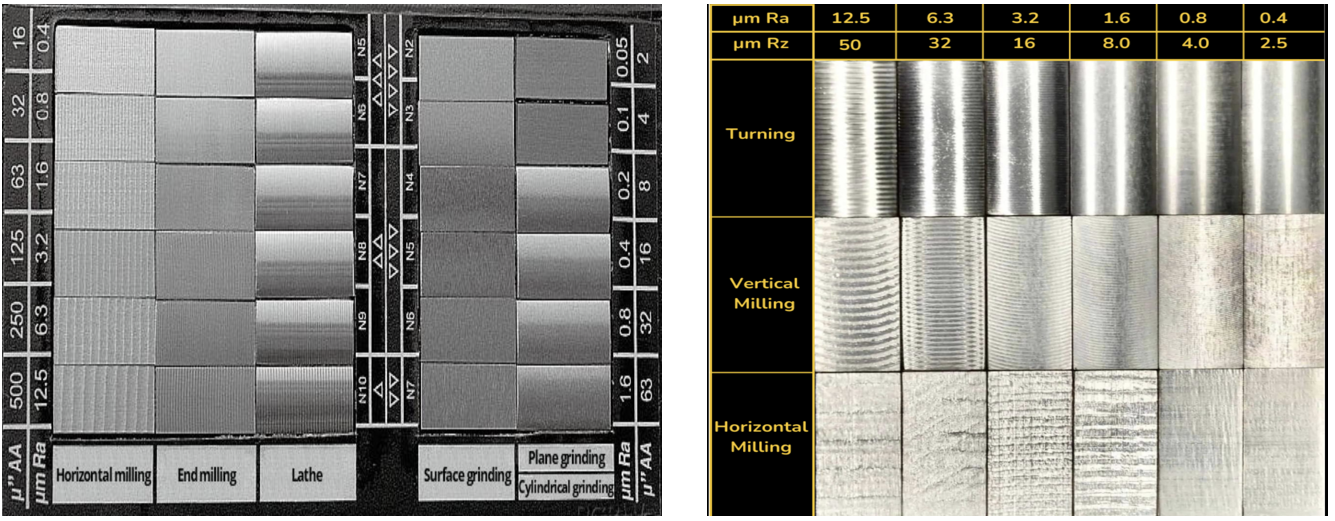

3.3 가공 방식별 표면거칠기 예시

서로 다른 가공 및 절단 공정에 의해 형성된 표면의 예시는 가공 방식에 따라 표면 요철의 크기뿐 아니라 형태와 방향성이 다르게 나타남을 보여준다.

Figure 1. 다양한 기계 가공 및 절삭 공정에 의해 생성된 표면거칠기 프로파일의 예

Figure 1. 다양한 기계 가공 및 절삭 공정에 의해 생성된 표면거칠기 프로파일의 예

4. 측정 데이터의 종류와 표면거칠기 정의

4.1 측정 데이터의 종류

4.1.1 물리적 데이터 (절대 측정 데이터)

물리적 데이터(Physical Data)는 물리 법칙에 의해 **직접 측정 가능한 절대값(Absolute Data)**을 의미한다.

측정 조건이 동일할 경우, 측정자와 환경에 관계없이 동일한 결과를 얻을 수 있는 특성을 가진다.

Examples

- 질량 (Mass), 부피 (Volume), 길이 (Length), 시간 (Time), 온도 (Temperature), 전류 (Electric Current)

4.1.2 산업적 데이터 (조건 기반의 데이터)

산업적 데이터(Industrial Data)는 여러 물리적 요소가 복합적으로 작용하며, 측정 방법, 기준, 환경이 함께 정의되어야 의미를 갖는 데이터이다.

이러한 데이터는 절대값보다는 측정 조건과 기준에 따른 상대적 해석이 중요하다.

Examples

- 표면거칠기 (Surface Roughness), 경도 (Hardness)

👉 표면 거칠기는 대표적인 산업적 데이터로, 측정 방식, 필터 조건, 평가 길이, 측정 환경에 따라 결과값이 달라질 수 있다.

4.2 표면거칠기의 정의

표면 거칠기(Surface Roughness)란, **이상적인 형상(Ideal Form)과 실제 표면 사이의 수직 편차(Vertical Deviation)**를 정량적으로 평가하기 위한

표면 조직(surface texture)의 한 요소이다.

즉, 표면 거칠기는 단순한 표면의 울퉁불퉁함이 아니라, 기준 형상 대비 미세 요철의 크기와 분포를 수치화한 결과이다.

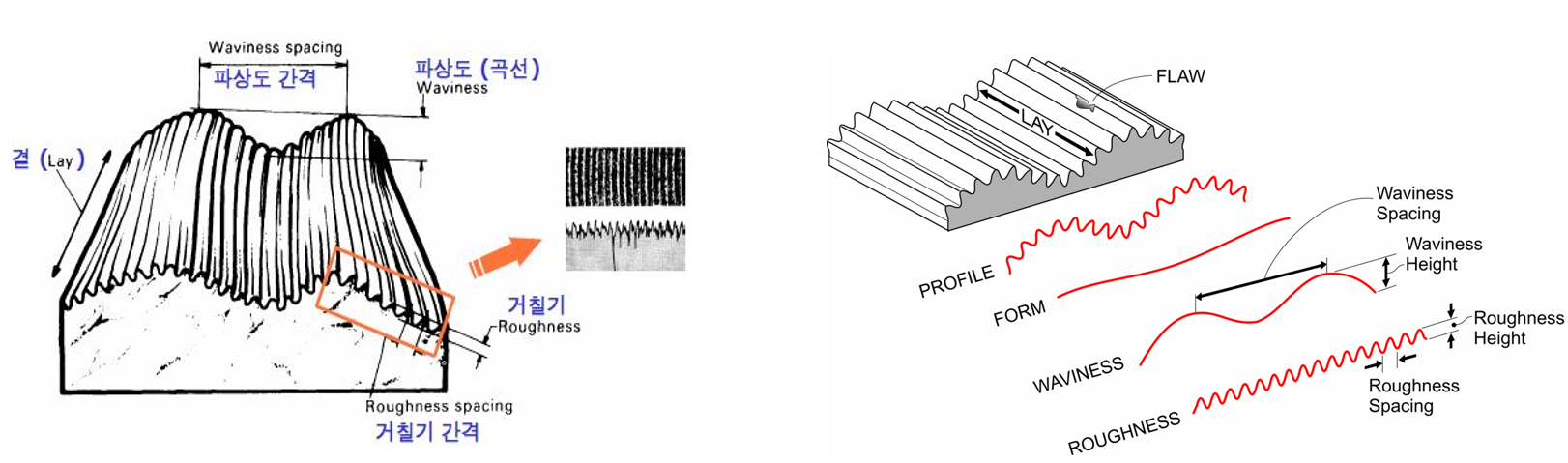

실제 표면 형상은 다음과 같이 구분된다.

- Form: 전체적인 형상 오차

- Waviness: 중간 스케일의 완만한 굴곡

- Roughness: 미세 스케일의 표면 요철

Figure 2. 표면거칠기와 Ideal From 및 Waviness의 관계

표면 거칠기는 접촉이 발생하는 영역에서 기계적·물리적 특성에 직접적인 영향을 미치며, 제품 성능과 신뢰성을 좌우하는 핵심 품질 지표이다.

Summary

표면 거칠기 측정은 단순한 수치 비교가 아닌, 가공 방식, 측정 조건, 데이터 해석 기준이 종합적으로 반영된 결과이다.

정확한 품질 관리를 위해서는

- 표면 거칠기에 대한 개념적 이해

- 적절한 파라미터 선택

- 일관된 측정 환경 유지

가 필수적으로 요구된다.